La simulation numérique prend une place croissante dans la gestion des équipements et des processus industriels, dont elle permet de suivre en temps réel le comportement et d’en prévoir les évolutions. Avec à la clef de multiples gains (productivité, fiabilité et prévention des pannes, expérience utilisateur du produit final, sécurité, qualité, …). Cette tendance n’a pas échappé aux géants mondiaux du numérique ou des systèmes industriels, de plus en plus présents sur ces solutions.

Or la France dispose dans ce domaine d’une expérience éprouvée de plusieurs décennies. En effet, dans la filière nucléaire les enjeux de sécurité, de prévisibilité et de qualité sont plus forts que n’importe où ailleurs. Dans la conception des centrales, le soudage des pièces et leur assemblage irréprochable constitue une étape critique : il s’agit à la fois d’éviter les défauts de qualité potentiels, et, s’il y en a, de les détecter, les analyser et les résoudre, avant la mise en fonctionnement. Chaque composant, chaque étape de fabrication fait l’objet d’une démarche stricte de contrôle et d’homologation.

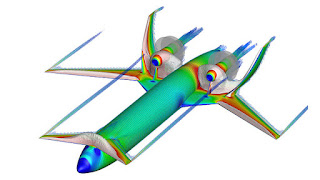

La simulation intervient sur l’ensemble de cette chaîne, de l’étude approfondie des matériaux et composants ou de leur comportement à la mise en œuvre des scenarii les plus extrêmes. Les plus gros supercalculateurs disponibles sont utilisés pour simuler de façon extrêmement détaillée leur résistance aux contraintes de fonctionnement et à toute possibilité de dysfonctionnement ou de problème de mise en œuvre commune. La simulation permet d’évaluer la robustesse, les risques de fatigue, les aléas des processus de fabrication ou les contraintes résiduelles influant sur la durée de vie des composants. Elle permet de modéliser le comportement et les assemblages soudés en reproduisant chaque étape de fabrication à partir de la nature des matériaux et des procédés industriels envisagés, bien avant que des prototypes physiques ne soient fabriqués. Les avantages sont nombreux : réduction des coûts et des durées de cycle de développement, amélioration de la performance des produits et de la durée de vie des structures soudées, résistance à des scenarios extrêmes.

Le niveau de technicité et de performance atteint en matière de sécurité au sein de la filière nucléaire est né grâce à l’enrichissement mutuel entre les acteurs de cet écosystème, publics et privés. Ce modèle de validation des normes de sécurité a inspiré d’autres secteurs. La filière aéronautique a été une des premières à s’inspirer de l’exemple et des savoir-faire développés par l’industrie nucléaire sur le soudage en réponse à leurs propres enjeux de qualité, de sécurité et d’anticipation du vieillissement des aéronefs. Dans l’automobile, un véhicule moderne comporte plus de 5.000 points de soudure. En bénéficiant du savoir-faire en matière de soudage de l’industrie nucléaire, les constructeurs automobiles disposent désormais de solutions scientifiques permettant d’anticiper efficacement et exhaustivement le comportement des points de soudure, en amont de la fabrication et en situation d’utilisation sur le terrain. Avec à la clef des gains en termes de sécurité routière ou de qualité.

Grâce au transfert de technologies, de méthodes, d’outils ou des compétences, ces secteurs ont pu bénéficier des retombées des investissements réalisés par la filière nucléaire, qui est la plus exigeante en matière de sécurité et de certification. De la même façon que l’industrie spatiale a pu faire bénéficier aux autres industries des avancées réalisées par exemple dans la science des matériaux. A la base de cette stratégie, il y une filière d’excellence – un domaine dans lequel notre pays a pu, et a voulu se placer au meilleur niveau mondial.

Dans le cadre de leur transformation numérique, les industries critiques ou souveraines cherchent toutes à sécuriser leurs processus, à en assurer la traçabilité ou à les protéger d’attaques malveillantes. En nous fixant l’ambition de continuer à rivaliser avec les leaders mondiaux du nucléaire, nous pourrons faire bénéficier les autres industries des retombées de cette ambition, comme cela a été le cas pour la simulation.

Cristel de Rouvray est directrice générale d’ESI Group

Vincent Champain est président de l’Observatoire du Long Terme